SERVICES 事業紹介

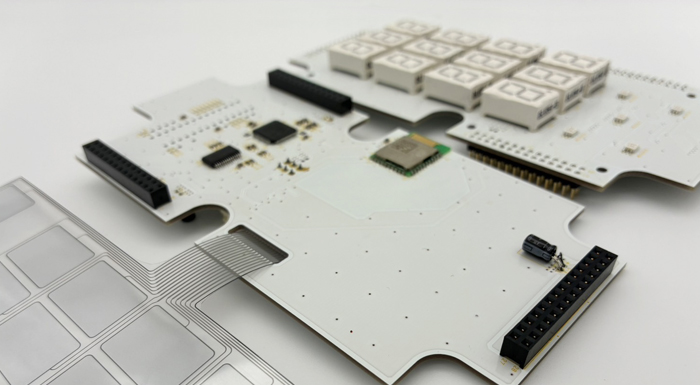

操作デバイスを 設計から納品まで トータルコーディネート

複数部品を一括設計し、組立・検査までを完了した “完成ユニット” でお届けするサービスです。

発注窓口は 1 社・品番 1 点で済み、試作検証、調達、アッセンブリ、歩留管理の工数を根本から削減します。

UNIT 製品紹介

- 設計

- 製造品目

- 組立

(アッセンブリ) - 品質管理

- 評価

設計

プロダクトデザイン設計

パネルデザイン

筐体設計

電気設計

基板設計

パターン設計

製品設計

組立設計

完成品設計

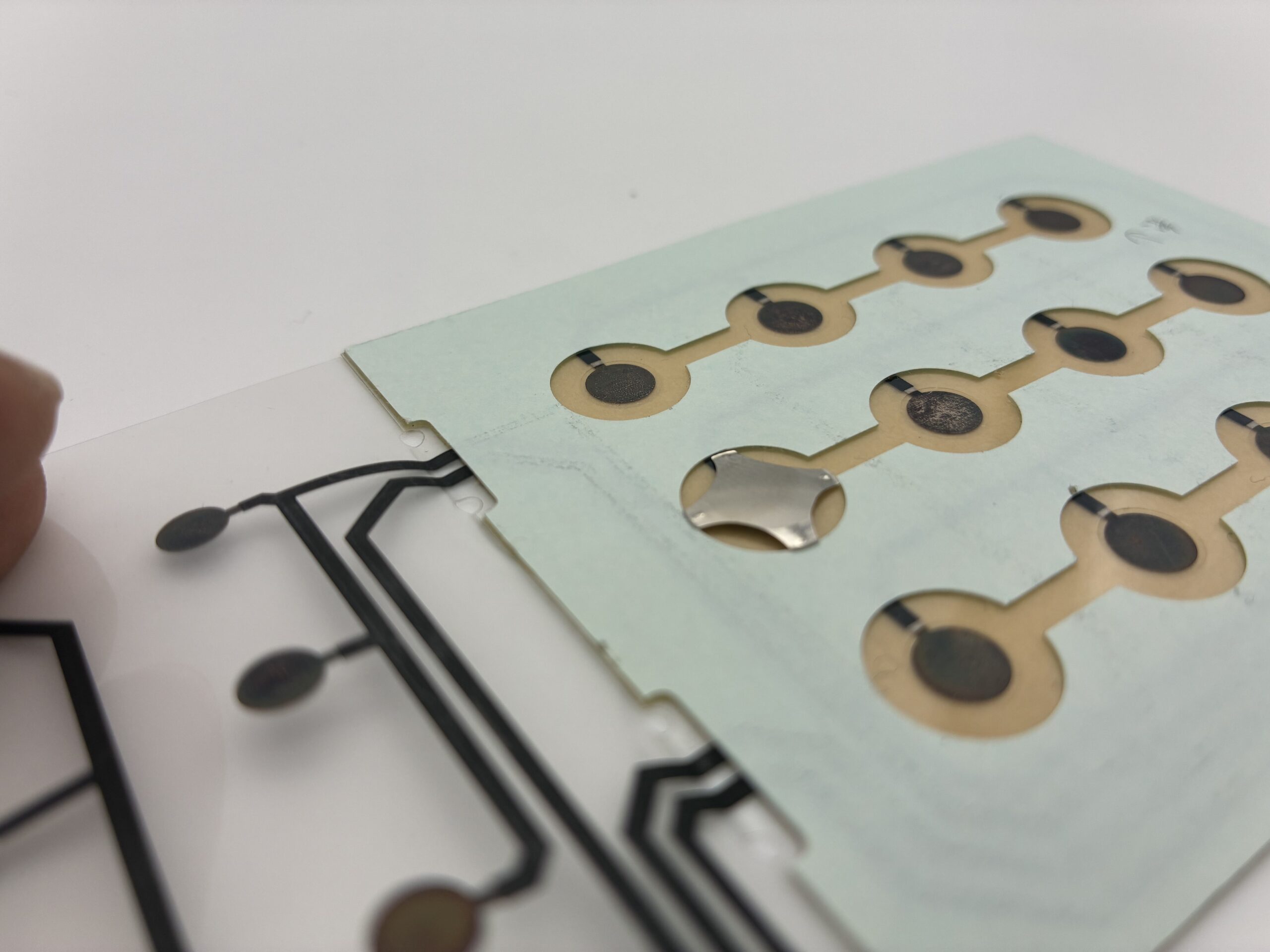

センサーシート

センサー

水位センサー

ジェスチャーセンサー

金属センサー

近接センサー

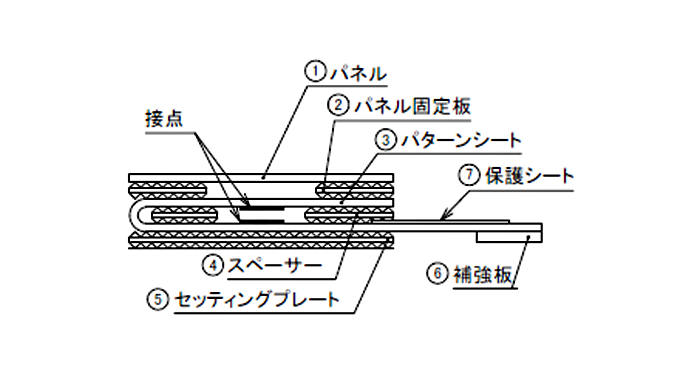

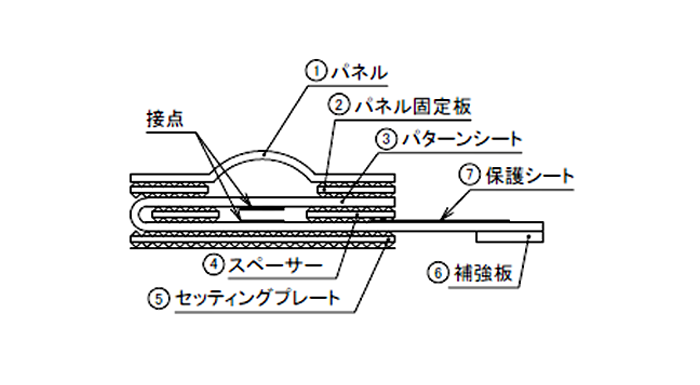

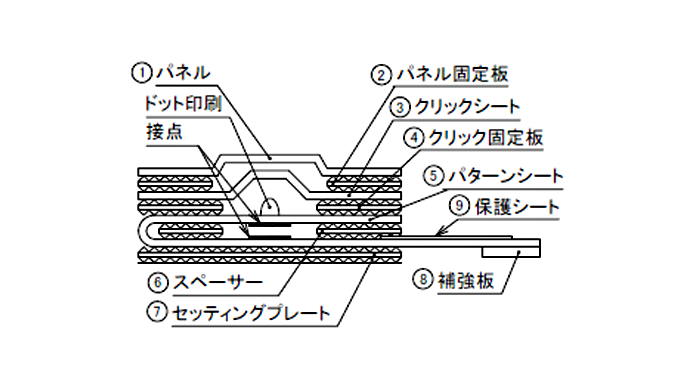

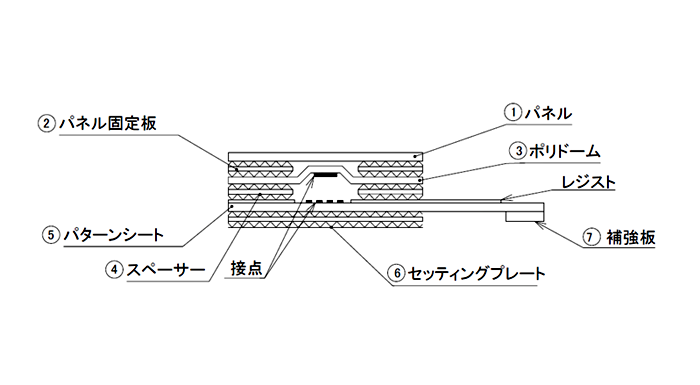

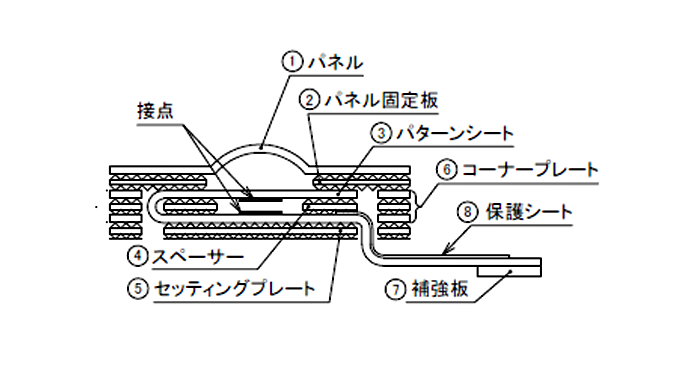

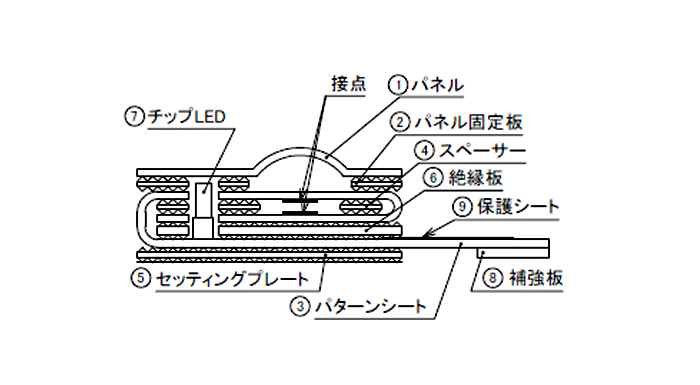

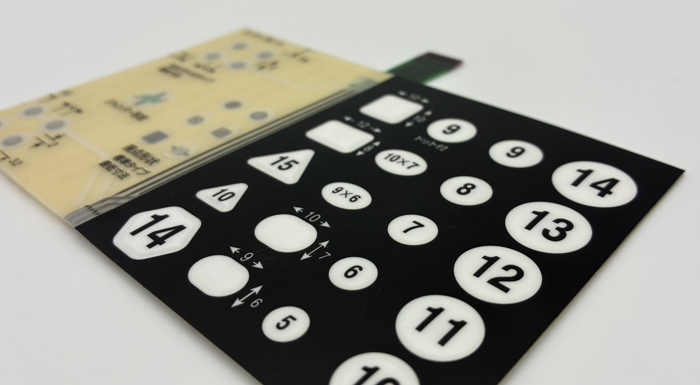

フレキシブルスイッチ

クリック感

高低荷重(シングル)

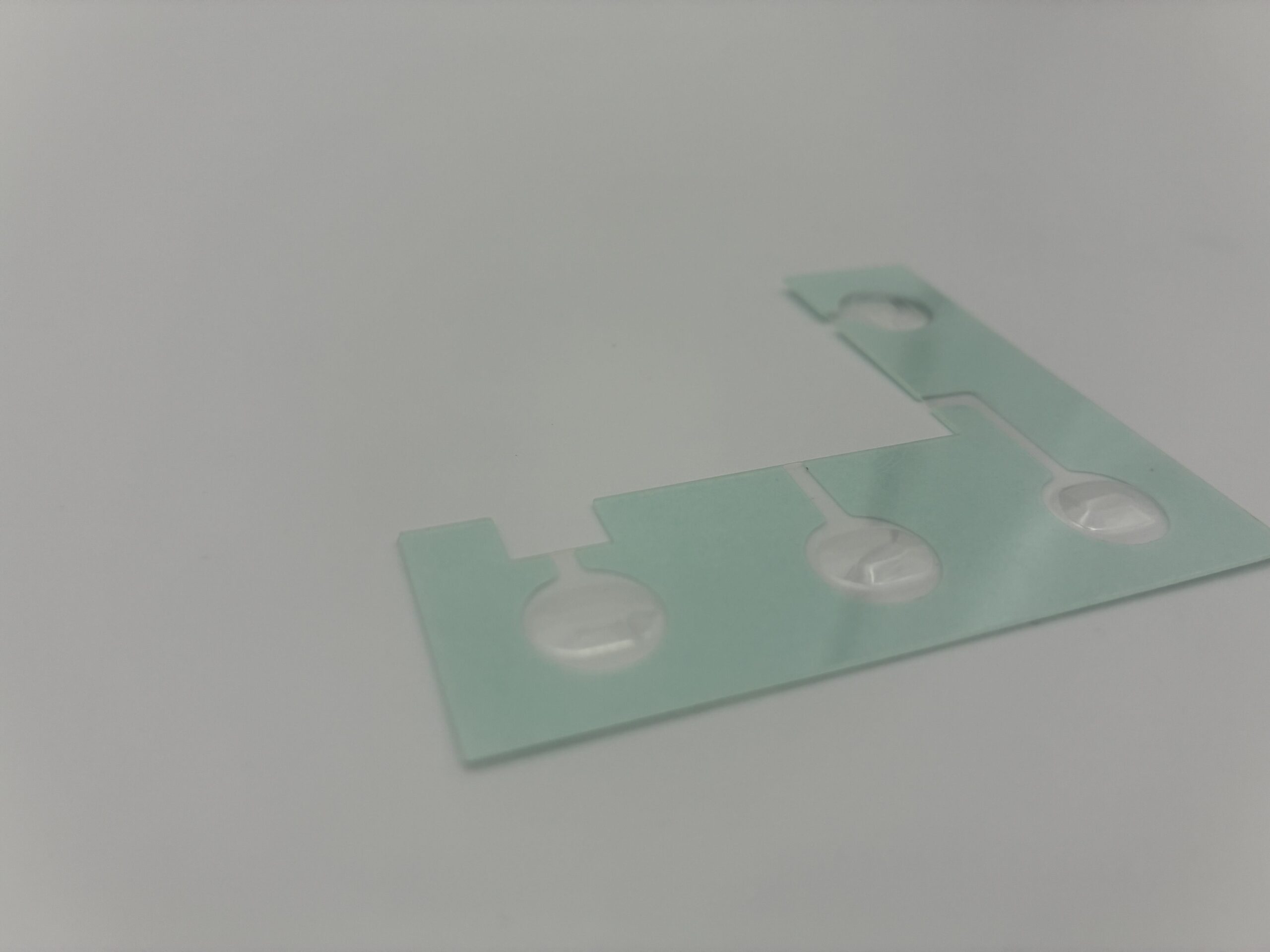

クリックシート

メタルドーム

スクリーン印刷

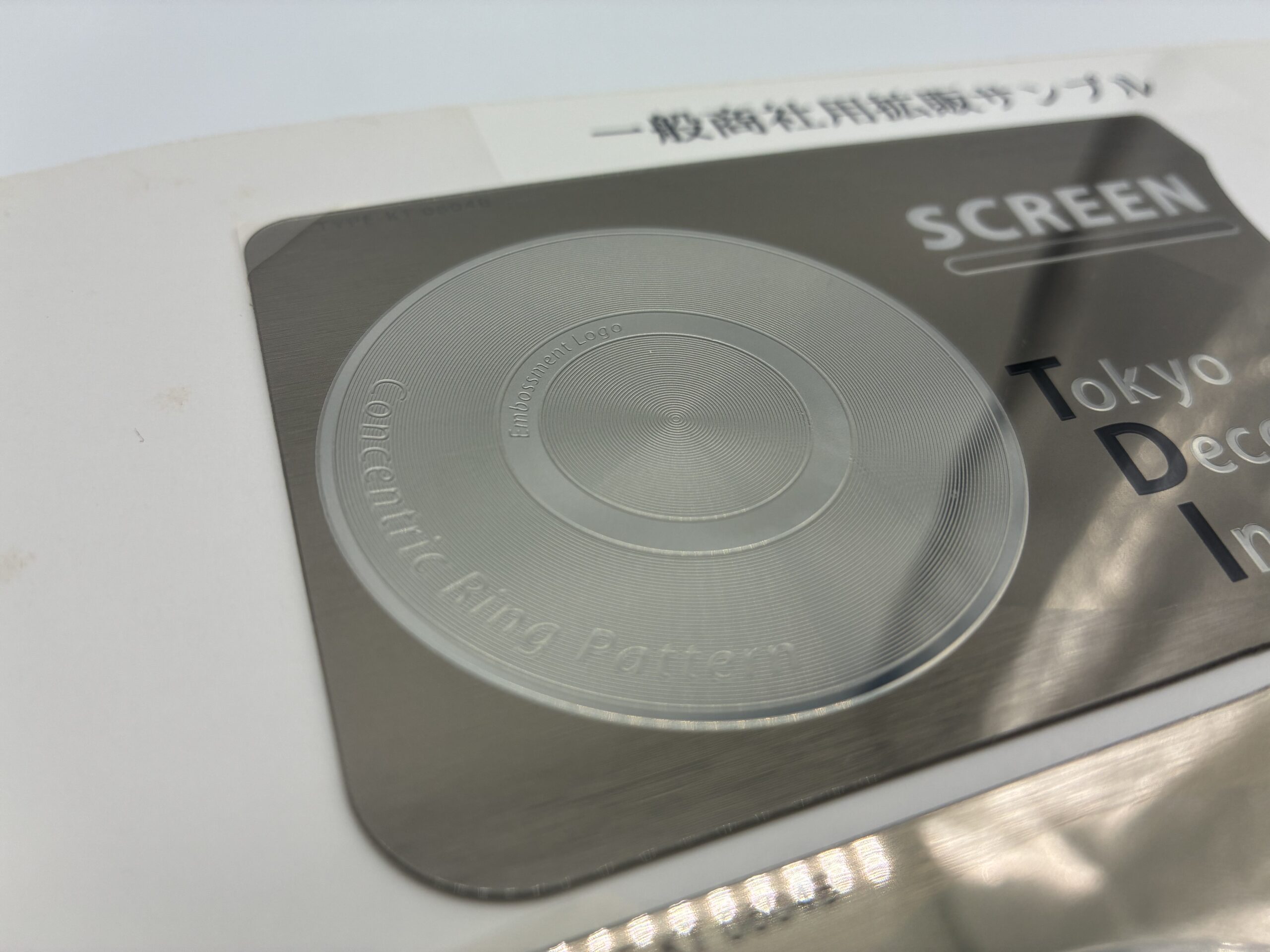

特殊加飾

ブラックアウト (ステルス印刷)

木目・石目調

立体文字

金属調ヘアライン 金属調スピン

ハーフミラー

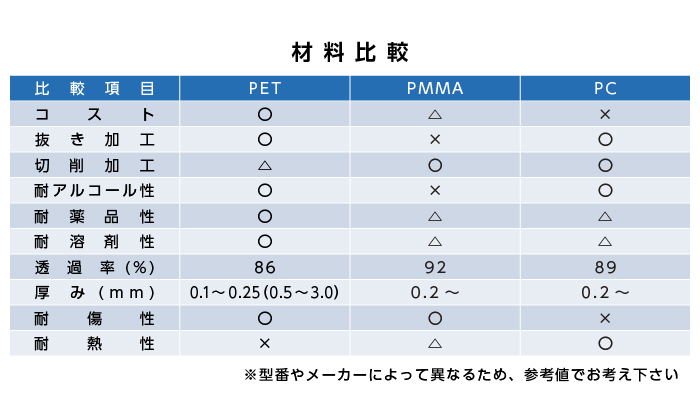

材料

PET

PC

PMMA

塩ビ

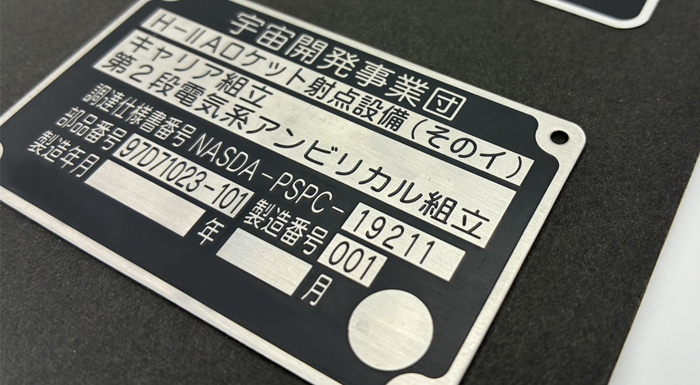

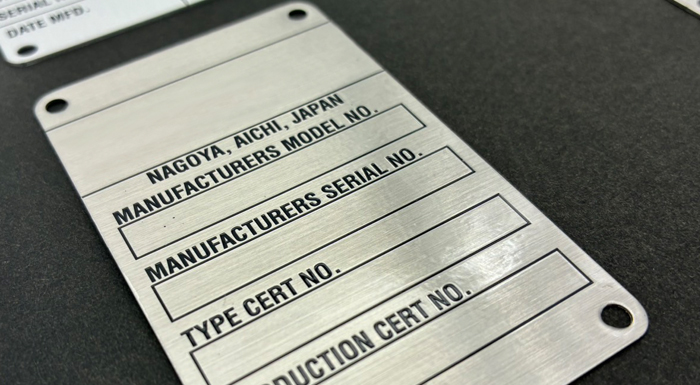

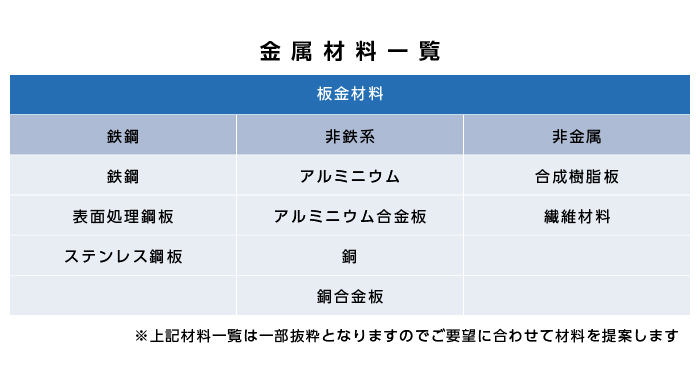

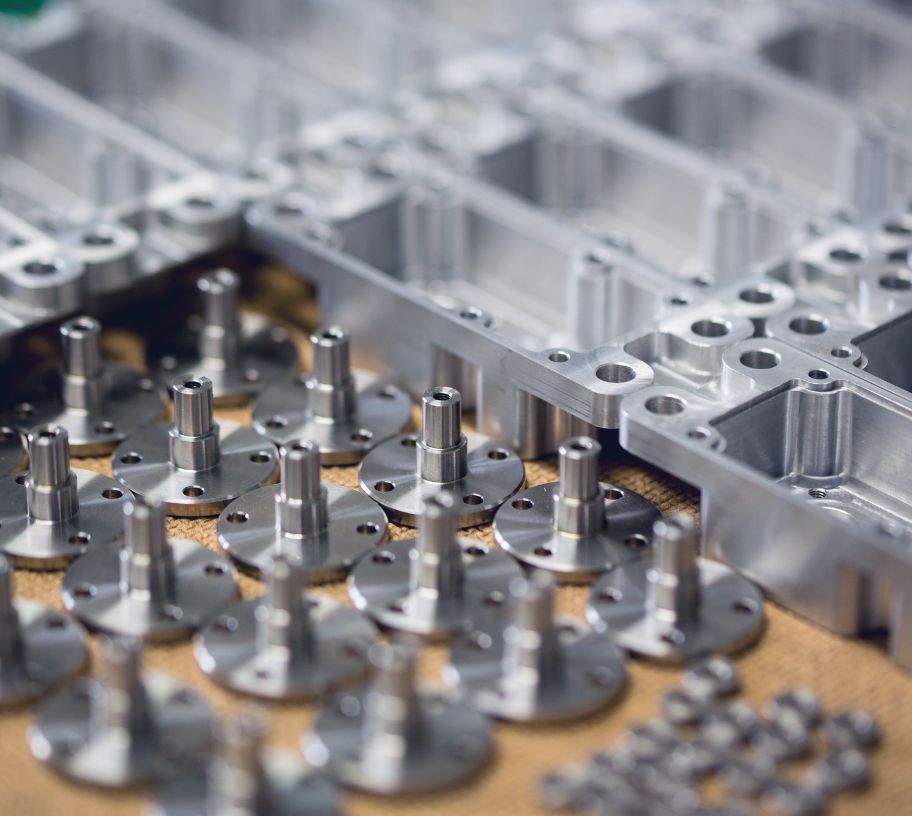

板金・金属銘板

材料

鉄系

ステンレス鋼

アルミニウム 合金

その他

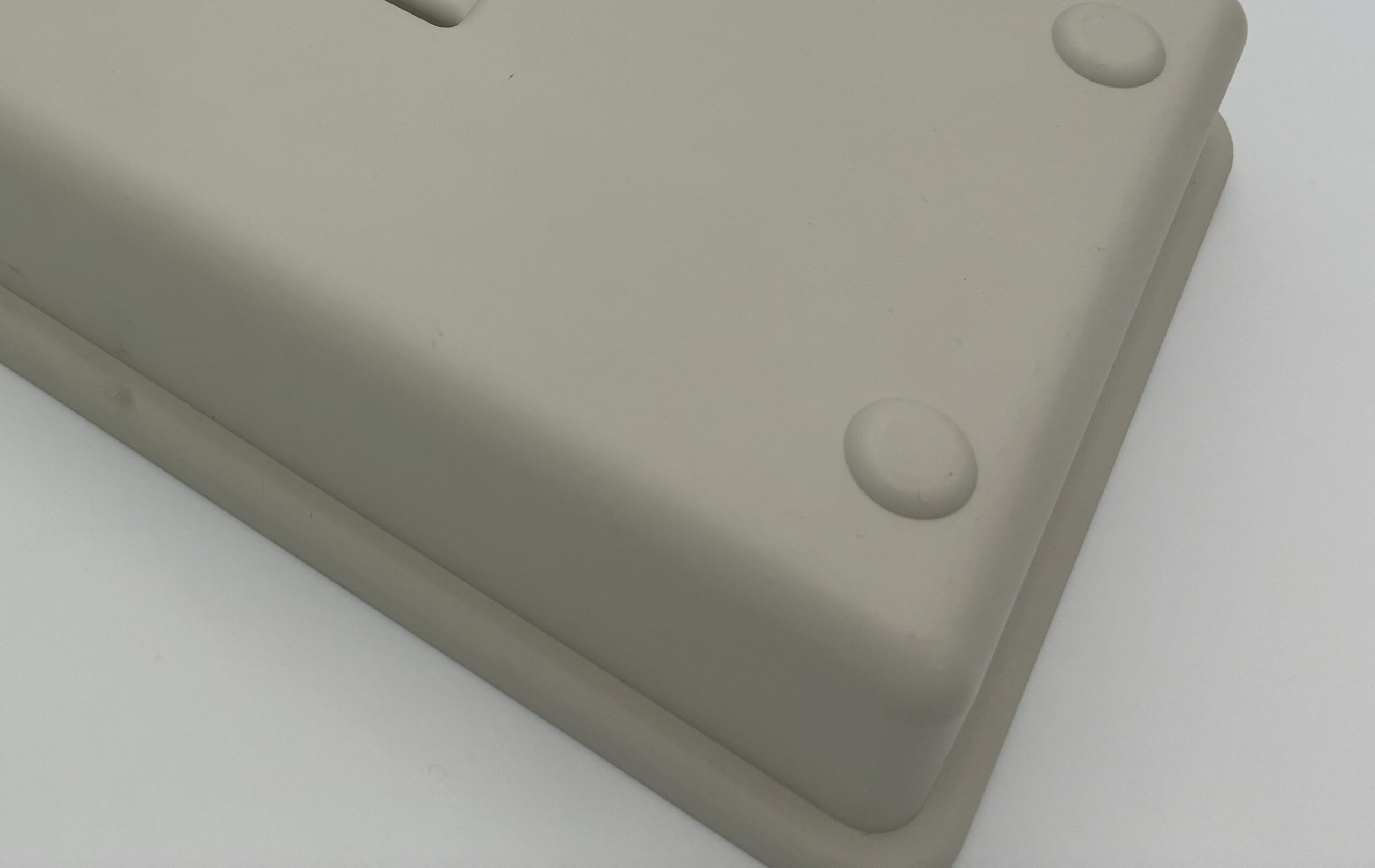

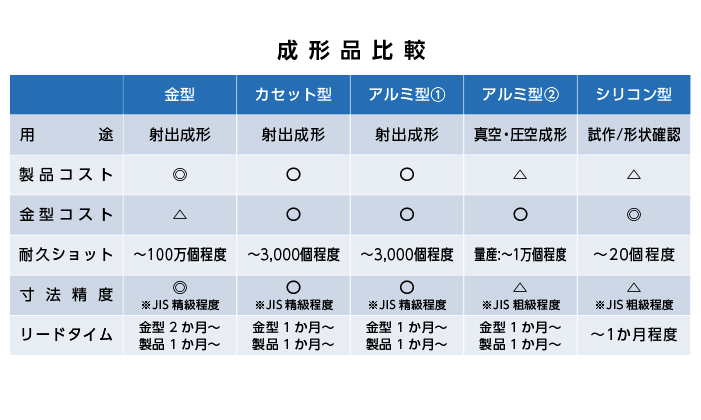

成形品

型種類

金型

カセット型(簡易型)

シリコン型

木型

アルミ型

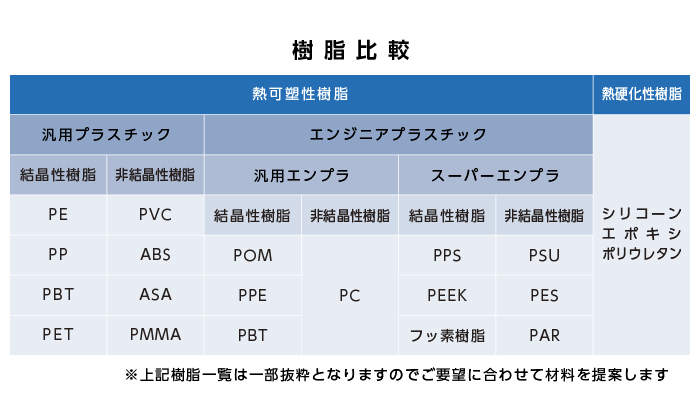

対応可能樹脂

熱可塑性樹脂(ABSetc)

熱硬化性樹脂 (シリコンetc)

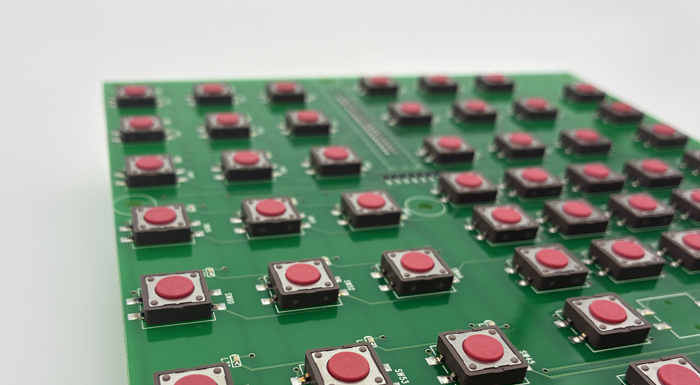

基板

実装

タクトスイッチ

照光スイッチ

静電センサ用基板

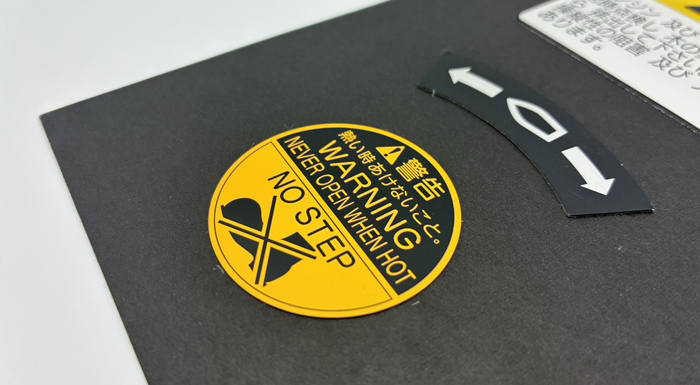

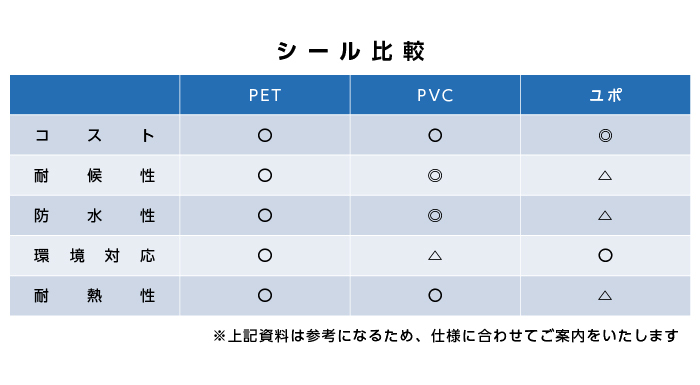

シール

仕様

超耐侯グレード

QRコード バーコード

シリアルナンバー

材料

PET

ユポ

塩ビ

ミラーコート紙

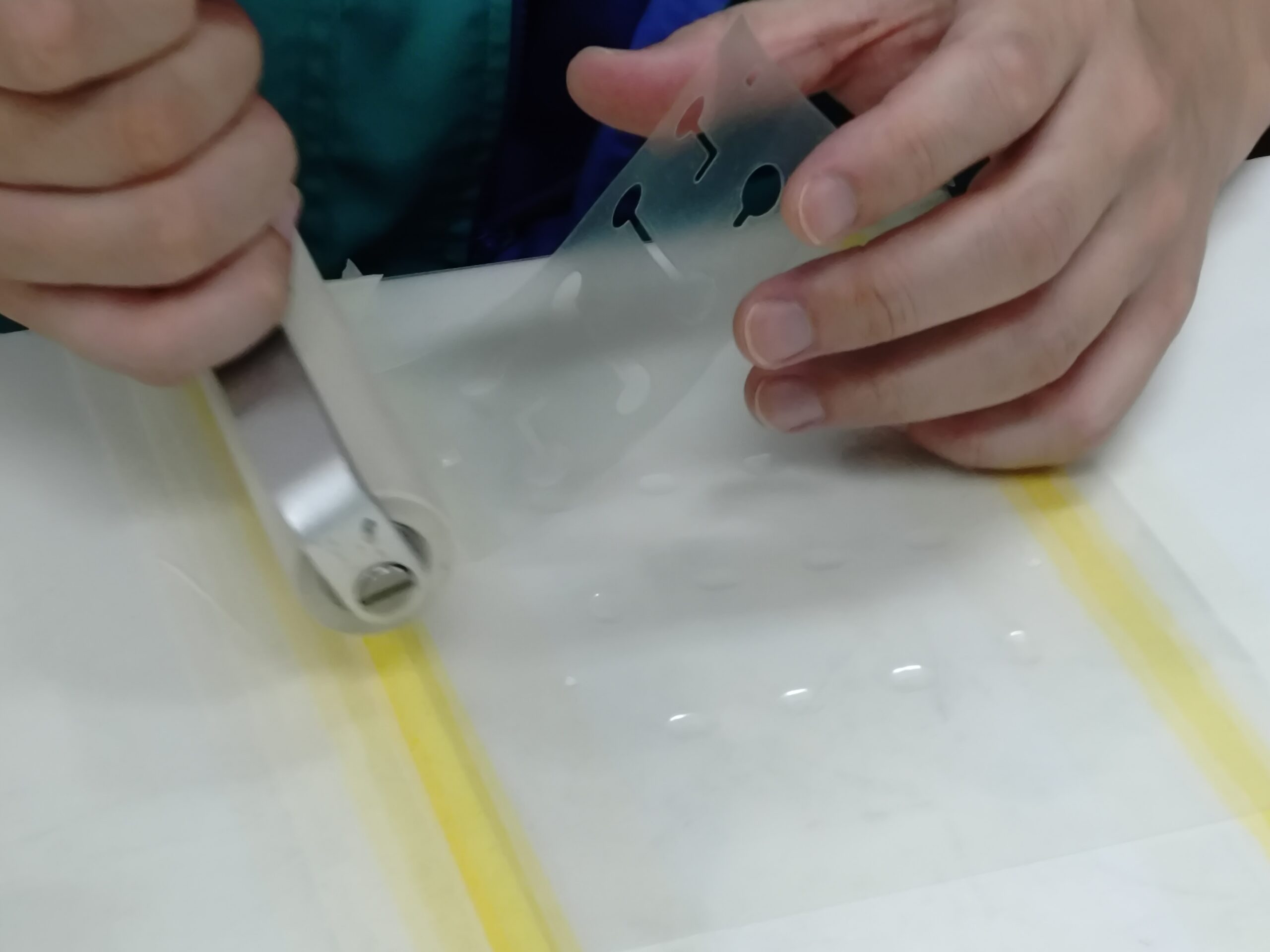

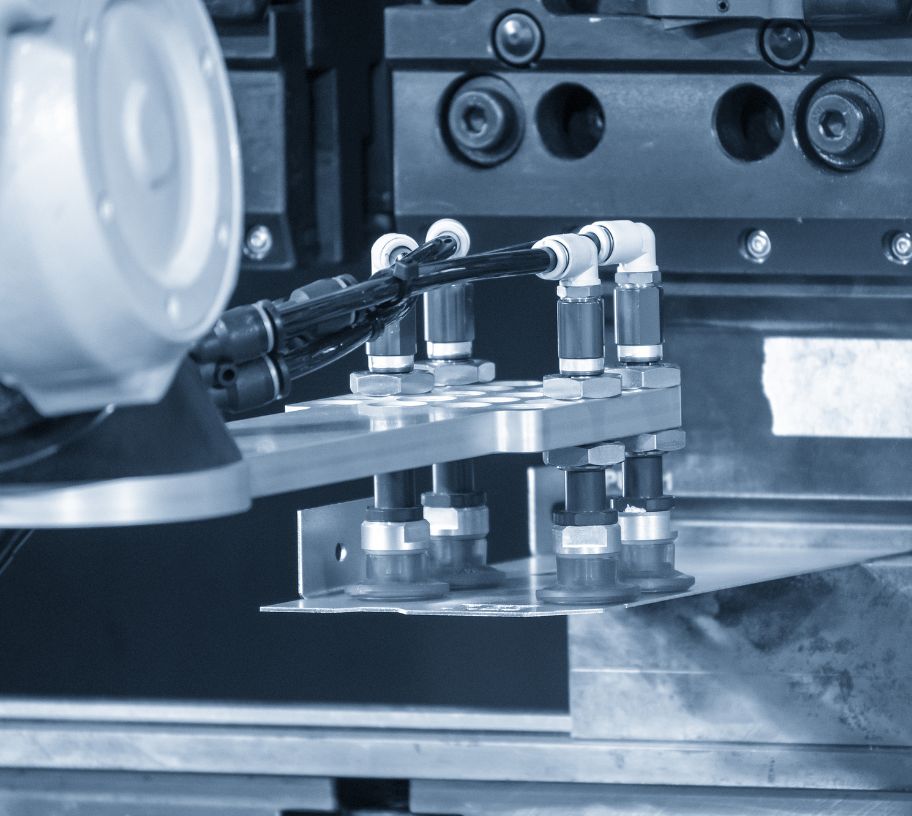

組立

ドキュメント作成

手順書作成

図面・仕様書作成

仮組立

組付け順序確認

ラベル貼りつけ

部品検査

本組立

機構部品組立

電機部品組立

ネジ締め付け

採用事例

事例①

事例②

事例③

品質管理

検査

外観検査

電気検査

寸法測定検査

組立検査

ドキュメント作成

QC 工程図作成

納入仕様書作成

管理

各環境調査依頼

体制・工程監査対応

評価

環境試験

耐候性試験

ヒートサイクル試験

耐熱湿試験

性能評価試験

引張強度試験

打鍵試験

その他試験

MERIT ユニット化のメリット

| 立場 | ユニット化で解決できる課題 | 効果 |

|---|---|---|

| 工場・現場 | 組立・アッセンブリ工程の人手不足/不良発生リスク | 作業省人化・生産ロス低減 |

| 調達・購買 | 発注点数・リードタイム管理が煩雑/歩留まり管理負荷 | 発注管理工数削減・在庫圧縮 |

| 開発・設計 | 関連部品の打合せが多く、開発リードタイムが長い | 打合せ時間短縮・評価工数削減/部品からユニット完成品まで提案 |

CASE ユニット化事例

成型品6点+板金・ハーネス含む組立ユニット

BEFORE

- 約20点の部品を個別に手配・管理している

- 部品ごとに組立・検査が必要

- 仕様調整や設計工数がかかる

AFTER

- 部材約20点を当社で一括集約 → 手配・組立工数大幅削減

- ユニットごと品質保証 → 製品ごとの保証不要

- 仕様調整不要 → 設計工数大幅削減

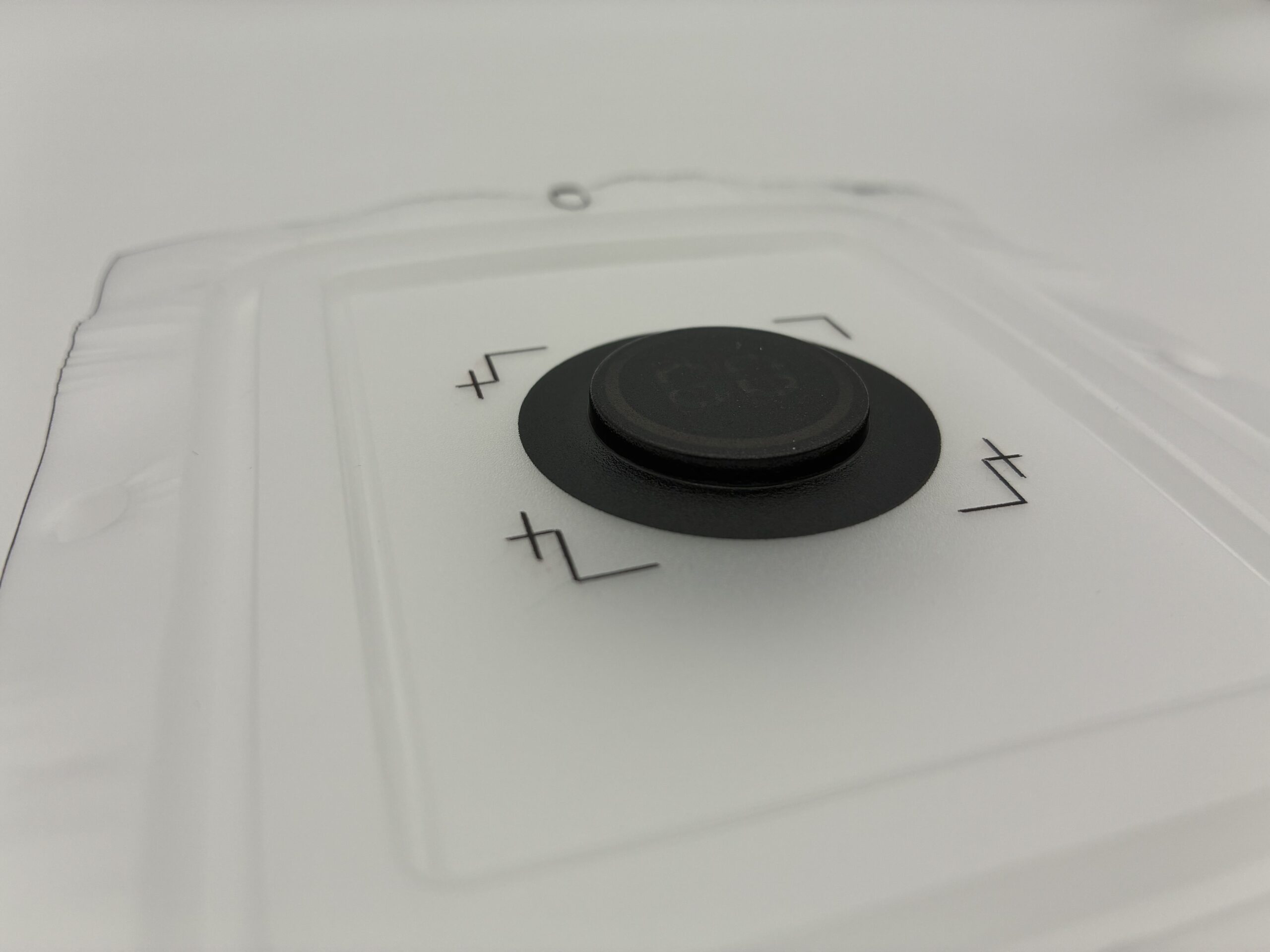

フィルムインサート成形+成形+パネル1点ユニット

BEFORE

- 6点の部材を個別手配、組立・検査を自社対応

- 製品ごとの保証や品質管理が必要

AFTER

- 部材6点を当社で一括集約 → 手配・組立工数削減

- ユニットごと品質保証 → 製品ごとの保証不要

パネル+板金ユニット

BEFORE

- パネルと板金を個別手配・貼り合わせを現場で実施

- 抜き穴など仕様すり合わせが必要

AFTER

- 部材2点を当社で一括集約 → 手配工数削減

- 貼り合わせ済みで納品 → 現場作業工数削減

- 設計仕様のすり合わせを1社で対応可能 → 設計工数削減

PMMAパネル+センサー+リフレクタユニット

BEFORE

- 3点の部材を個別手配、光具合調整など設計負担大

- 小ロット対応が難しくイニシャルコストが高い

AFTER

- 部材3点を当社で一括集約 → 手配・組立工数削減

- リフレクタ含めた光具合調整 → 設計工数削減

- 切削加工等で少ロット対応可能→イニシャル費用削減